- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Что делает поддоны для машин для изготовления блоков основой современного производства бетона?

2025-10-29

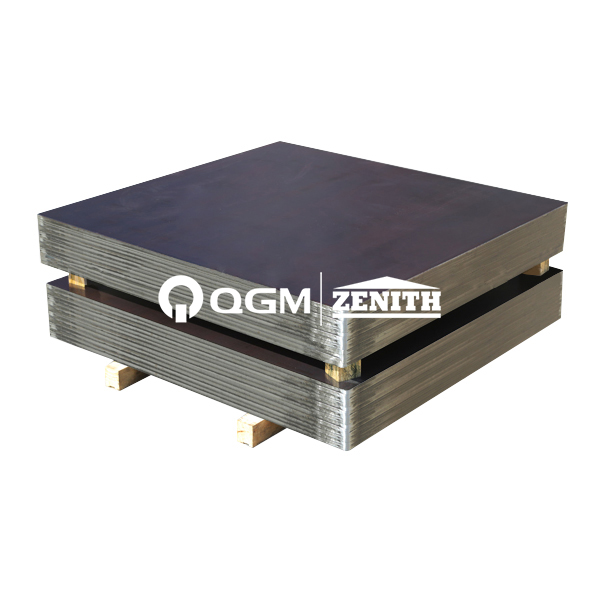

В современном строительстве точность, долговечность и эффективность определяют конкурентоспособность. В основе автоматизированного производства блоков лежит, казалось бы, простой, но важный компонент —Блок-машинный поддон. Этот поддон промышленного класса служит рабочей базой, на которой бетонные блоки, брусчатка и кирпичи формуются, уплотняются и транспортируются на различные этапы производства. Качество материала, структурная целостность и точность размеров, хотя это часто упускается из виду, напрямую влияют на консистенцию продукта и срок службы самой машины для изготовления блоков.

Поддон для машины для изготовления блоков выполняет функцию одновременно носителя и платформы, поддерживающей форму, обеспечивая равномерное распределение вибрации во время уплотнения и сохраняя точные размеры каждого блока. Независимо от того, используются ли поддоны на полностью автоматических производственных линиях или в полуавтоматических установках, конструкция поддона и выбор материала существенно влияют на производительность, прочность продукта и производственные затраты.

Почему выбор правильного поддона для машины для производства блоков определяет эффективность вашего производства

Не все поддоны одинаковы. Производительность блочной машины во многом зависит от характеристик используемого поддона. Каждый материал — будь то ПВХ, бамбук, дерево, сталь или стеклопластик (пластик, армированный стекловолокном) — обладает уникальными преимуществами и компромиссами. Выбор оптимального типа может снизить потери на вибрацию, улучшить качество поверхности блока и продлить срок службы.

Ключевые преимущества высококачественного поддона для станков для производства блоков

| Параметр | Описание | Польза для производства |

|---|---|---|

| Состав материала | ПВХ, бамбук, стеклопластик, сталь или композит | Определяет прочность, гибкость и устойчивость поддона к износу. |

| Плотность | 1,2 – 1,8 г/см³ (в зависимости от материала) | Обеспечивает постоянную передачу вибрации и уплотнение. |

| Толщина | 18 мм – 25 мм | Оптимизирован для устойчивости при тяжелых нагрузках |

| Поверхностная обработка | Гладкая и не впитывающая влагу | Предотвращает прилипание бетона и сокращает время очистки. |

| Влагостойкость | Высокая стойкость к влажности и химической коррозии. | Продлевает срок службы в условиях влажного отверждения |

| Диапазон рабочих температур | от -10°С до +60°С | Подходит для различных климатических условий и условий отверждения. |

| Срок службы | 6 – 10 лет (в среднем для моделей премиум-класса) | Долгосрочная экономическая эффективность и сокращение времени простоя |

Долговечность поддона для машин для изготовления блоков обеспечивает равномерную форму блоков и снижает износ машины. Например, поддоны из ПВХ предпочитаются из-за их недеформируемости и водонепроницаемости, что делает их идеальными для тропических или влажных регионов. С другой стороны, поддоны из стеклопластика обеспечивают исключительную вибропроводимость и механическую прочность, обеспечивая стабильность производства на высоких скоростях.

Высококачественные поддоны также минимизируют отходы материалов и потребление энергии — важнейшие факторы для устойчивого производства. По мере того, как строительные рынки переходят к углеродно-нейтральным операциям и низким эксплуатационным расходам, правильный поддон становится молчаливым вкладом как в достижение экологических целей, так и в экономический успех.

Как поддоны для блочных машин спроектированы так, чтобы обеспечить точность и долговечность?

За каждым прочным бетонным блоком стоит инженерное совершенство его поддона. Современный дизайн поддонов сочетает в себе передовые композитные технологии и оптимизацию конструкции, чтобы выдерживать повторяющиеся механические нагрузки. Понимание того, как функционируют эти поддоны, помогает производителям оценить их решающую роль в поддержании качества продукции.

Структурная инженерная информация:

-

Несущая способность:

Каждый поддон рассчитан на комбинированную нагрузку от влажного бетона и вибрационное давление. Усиленные сердцевины и слои, препятствующие короблению, предотвращают деформацию даже при постоянной высокочастотной вибрации. -

Передача вибрации:

Стабильное уплотнение зависит от равномерного распределения вибрации. Хорошо спроектированный поддон обеспечивает равномерное прохождение энергии вибрации через форму, повышая плотность блоков и целостность поверхности. -

Химическая стойкость:

Воздействие цементного раствора, отвердителей и изменений температуры требует использования химически инертных материалов. Усовершенствованные поддоны из ПВХ и стеклопластика обладают исключительной устойчивостью к щелочам и коррозии. -

Поверхностное покрытие:

Антипригарные и антистатические покрытия предотвращают прилипание бетона, сокращая время простоя во время очистки и обеспечивая бесперебойную автоматическую обработку. -

Пригодность к вторичной переработке:

Фактор устойчивости становится все более важным. Многие современные поддоны рассчитаны на полную переработку по окончании срока службы, что позволяет сократить количество отходов в секторе производства бетона.

Постоянное совершенствование материаловедения сделало стеклопластик и композитные поддоны для машин для изготовления блоков будущим интеллектуального производства блоков. Их легкий вес, стабильность размеров и адаптируемость к интеллектуальным производственным системам делают их идеальными для автоматизации уровня Индустрии 4.0.

Каковы будущие тенденции использования поддонов для блочных машин в мировой строительной отрасли?

Спрос на высокоэффективные и экологически чистые строительные материалы стимулирует инновации в технологии поддонов. Поскольку автоматизация и интеллектуальное производство становятся мейнстримом, следующее поколение поддонов будет сочетать долговечность с цифровой интеграцией.

Ключевые будущие тенденции:

-

Интеллектуальные системы идентификации поддонов

Отслеживание RFID и QR-кодов интегрируется в поверхности поддонов для мониторинга циклов использования, производительности производства и потребностей в техническом обслуживании. -

Устойчивые инновации в материалах

Биокомпозитные и перерабатываемые полимерные поддоны становятся заменителями традиционной древесины, поддерживая стандарты экологической сертификации в производстве бетона. -

Легкая техника

Уменьшение массы поддона без ущерба для прочности повышает механическую эффективность и снижает затраты на электроэнергию в высокоскоростных машинах. -

Адаптивный дизайн поверхности

Новые текстуры и покрытия улучшают отделение бетона, обеспечивая единообразный внешний вид блоков и уменьшая износ форм. -

Прогнозируемое обслуживание на основе искусственного интеллекта

На современных заводах датчики, встроенные в поддоны, вскоре смогут передавать данные о вибрации для прогнозирования усталости конструкций и предотвращения простоев.

Сдвиг мировой строительной отрасли в сторону автоматизированного, устойчивого и управляемого данными производства закрепляет роль поддонов для блочных машин как нечто большее, чем просто платформы — теперь они являются неотъемлемой частью цифровых производственных экосистем.

Часто задаваемые вопросы: Общие вопросы о поддонах для блочных машин

В1: Какой материал лучше всего подходит для поддона блочной машины?

A1: Выбор лучшего материала зависит от объема производства, типа машины и окружающей среды. Для крупных автоматических заводов идеально подходят поддоны из стеклопластика или ПВХ благодаря их прочности, химической стойкости и длительному сроку службы. Для операций, чувствительных к затратам, бамбуковые или деревянные поддоны доступны по цене, но требуют более частой замены.

В2: Как долго может прослужить поддон блочной машины при непрерывной работе?

A2: Поддоны высшего качества, особенно из ПВХ и стеклопластика, могут прослужить 8–10 лет при правильном обращении и обслуживании. Срок службы зависит от условий отверждения, частоты вибрации и процедур очистки. Регулярные проверки помогают обнаружить ранний износ и продлить срок службы.

Почему поддоны для машин для изготовления блоков QGM/Zenith представляют будущее интеллектуального производства

Являясь мировым лидером в производстве оборудования для производства блоков,КГМ/Зенитстала пионером в интеграции высокопроизводительных поддонов с автоматизированными блочными системами. Специально разработанные поддоны для машин для изготовления блоков разработаны таким образом, чтобы максимизировать эффективность использования энергии вибрации, сократить время простоя производства и обеспечить точность каждого производимого блока.

Обладая более чем сорокалетним производственным опытом, QGM/Zenith продолжает внедрять инновации, используя разработанные в Германии вибрационные технологии и науку о композитных материалах. Каждый поддон проходит строгие испытания на соответствие международным стандартам стабильности, термостойкости и допусков по размерам.

На рынке, ориентированном на устойчивое развитие и интеллектуальное производство, поддоны для блочных машин QGM/Zenith обеспечивают идеальный баланс между прочностью, долговечностью и экологической ответственностью. Будь то промышленные предприятия высокой производительности или фабрики среднего размера, их продукция гарантирует стабильную производительность и долгосрочную экономическую ценность.

Для предприятий, стремящихся повысить эффективность своего производства и соответствовать будущим тенденциям строительства,связаться с нами чтобы узнать больше об индивидуальных решениях для поддонов, предназначенных для производства блоков нового поколения.